คุณรู้วิธีแก้ปัญหา EMI เมื่อออกแบบ PCB หลายชั้นหรือไม่?

ให้ฉันบอกคุณ!

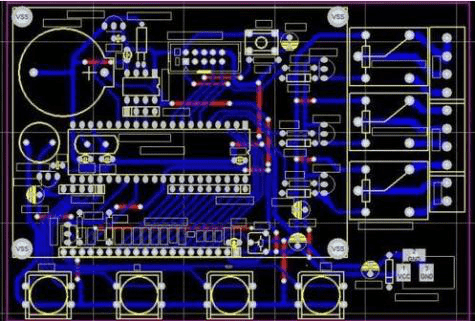

มีหลายวิธีในการแก้ปัญหาอีเอ็มไอวิธีการปราบปราม EMI สมัยใหม่ประกอบด้วย: การใช้สารเคลือบป้องกัน EMI การเลือกชิ้นส่วนยับยั้ง EMI ที่เหมาะสม และการออกแบบการจำลอง EMIจากเค้าโครง PCB พื้นฐานที่สุด บทความนี้กล่าวถึงฟังก์ชันของ PCB stack ในการควบคุมรังสี EMI และทักษะการออกแบบ PCB

พาวเวอร์บัส

การกระโดดของแรงดันเอาต์พุตของไอซีสามารถเร่งได้โดยการวางความจุที่เหมาะสมใกล้กับพินกำลังของไอซีอย่างไรก็ตาม นี่ไม่ใช่จุดสิ้นสุดของปัญหาเนื่องจากการตอบสนองความถี่ที่จำกัดของตัวเก็บประจุ จึงเป็นไปไม่ได้ที่ตัวเก็บประจุจะสร้างพลังงานฮาร์มอนิกที่จำเป็นในการขับเอาต์พุต IC อย่างหมดจดในย่านความถี่เต็มนอกจากนี้ แรงดันไฟฟ้าชั่วขณะที่เกิดขึ้นบนพาวเวอร์บัสจะทำให้แรงดันตกที่ปลายทั้งสองของตัวเหนี่ยวนำของเส้นทางการแยกส่วนแรงดันไฟฟ้าชั่วคราวเหล่านี้เป็นแหล่งสัญญาณรบกวน EMI ในโหมดทั่วไปหลักเราจะแก้ปัญหาเหล่านี้ได้อย่างไร?

ในกรณีของไอซีบนแผงวงจรของเรา ชั้นพลังงานรอบๆ ไอซีถือได้ว่าเป็นตัวเก็บประจุความถี่สูงที่ดี ซึ่งสามารถรวบรวมพลังงานที่รั่วไหลออกจากตัวเก็บประจุแบบแยกที่ให้พลังงานความถี่สูงสำหรับเอาต์พุตที่สะอาดนอกจากนี้ ตัวเหนี่ยวนำของชั้นกำลังไฟฟ้าที่ดียังมีขนาดเล็ก ดังนั้นสัญญาณชั่วคราวที่สังเคราะห์โดยตัวเหนี่ยวนำจึงมีขนาดเล็กเช่นกัน ซึ่งช่วยลด EMI ของโหมดทั่วไป

แน่นอนว่าการเชื่อมต่อระหว่างชั้นพาวเวอร์ซัพพลายและพินพาวเวอร์ซัพพลายของ IC จะต้องสั้นที่สุดเท่าที่จะเป็นไปได้ เนื่องจากขอบที่เพิ่มขึ้นของสัญญาณดิจิทัลจะเร็วขึ้นและเร็วขึ้นเป็นการดีกว่าที่จะเชื่อมต่อโดยตรงกับแผ่นที่มีพินไฟ IC ซึ่งจำเป็นต้องพูดคุยแยกต่างหาก

ในการควบคุมอีเอ็มไอโหมดทั่วไป พาวเวอร์เลเยอร์จะต้องเป็นคู่ของพาวเวอร์เลเยอร์ที่ออกแบบอย่างดีเพื่อช่วยแยกคู่และมีค่าความเหนี่ยวนำต่ำเพียงพอบางคนอาจถามว่าดียังไง?คำตอบขึ้นอยู่กับชั้นพลังงาน วัสดุระหว่างชั้น และความถี่ในการทำงาน (เช่น การทำงานของไอซีที่เพิ่มขึ้น)โดยทั่วไป ระยะห่างของชั้นพลังงานคือ 6 มิลลิแอมป์ และชั้นระหว่างชั้นเป็นวัสดุ FR4 ดังนั้นความจุที่เทียบเท่าต่อตารางนิ้วของชั้นพลังงานจะอยู่ที่ประมาณ 75pFเห็นได้ชัดว่ายิ่งระยะห่างของเลเยอร์เล็กลงเท่าใดความจุก็จะยิ่งมากขึ้นเท่านั้น

มีอุปกรณ์ไม่มากที่มีเวลาเพิ่มขึ้นในช่วง 100-300ps แต่จากอัตราการพัฒนาของ IC ในปัจจุบัน อุปกรณ์ที่มีเวลาเพิ่มขึ้นในช่วง 100-300ps จะมีสัดส่วนที่สูงสำหรับวงจรที่มีเวลาเพิ่มขึ้น 100 ถึง 300 PS ระยะห่างชั้น 3 ล้านจะไม่สามารถใช้ได้กับแอปพลิเคชันส่วนใหญ่อีกต่อไปในเวลานั้น จำเป็นต้องใช้เทคโนโลยีการแยกชั้นที่มีระยะห่างระหว่างชั้นน้อยกว่า 1 ล้าน และแทนที่วัสดุไดอิเล็กตริก FR4 ด้วยวัสดุที่มีค่าคงที่ไดอิเล็กตริกสูงปัจจุบัน เซรามิกและพลาสติกกระถางสามารถตอบสนองความต้องการการออกแบบของวงจรเวลาที่เพิ่มขึ้น 100 ถึง 300ps

แม้ว่าวัสดุและวิธีการใหม่อาจถูกนำมาใช้ในอนาคต วงจรเวลาที่เพิ่มขึ้นทั่วไป 1 ถึง 3 ns ระยะห่างชั้น 3 ถึง 6 mil และวัสดุไดอิเล็กทริก FR4 มักจะเพียงพอที่จะจัดการกับฮาร์มอนิกระดับไฮเอนด์และทำให้สัญญาณชั่วคราวต่ำพอ นั่นคือ , EMI โหมดทั่วไปสามารถลดลงต่ำมากในเอกสารฉบับนี้ จะแสดงตัวอย่างการออกแบบของการซ้อนเลเยอร์ PCB และระยะห่างของเลเยอร์จะถือว่าอยู่ที่ 3 ถึง 6 ล้าน

การป้องกันแม่เหล็กไฟฟ้า

จากมุมมองของการกำหนดเส้นทางสัญญาณ กลยุทธ์การแบ่งชั้นที่ดีควรวางร่องรอยสัญญาณทั้งหมดในชั้นหนึ่งหรือหลายชั้น ซึ่งอยู่ถัดจากชั้นพลังงานหรือระนาบพื้นสำหรับแหล่งจ่ายไฟ กลยุทธ์การแบ่งชั้นพลังงานที่ดีควรให้ชั้นพลังงานอยู่ติดกับระนาบพื้น และระยะห่างระหว่างชั้นพลังงานกับระนาบพื้นควรมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้ ซึ่งเราเรียกว่ากลยุทธ์ "การแบ่งชั้น"

สแต็ค PCB

กลยุทธ์การซ้อนแบบใดที่สามารถช่วยป้องกันและยับยั้ง EMI ได้โครงร่างการซ้อนกันเป็นชั้นต่อไปนี้ถือว่ากระแสของแหล่งจ่ายไฟไหลในชั้นเดียวและแรงดันไฟฟ้าเดียวหรือหลายแรงดันไฟฟ้ากระจายในส่วนต่าง ๆ ของชั้นเดียวกันกรณีของชั้นพลังงานหลายชั้นจะกล่าวถึงในภายหลัง

จาน 4 ชั้น

มีปัญหาที่อาจเกิดขึ้นในการออกแบบลามิเนต 4 ชั้นประการแรก แม้ว่าชั้นสัญญาณจะอยู่ในชั้นนอกและระนาบกำลังและกราวด์อยู่ในชั้นใน ระยะห่างระหว่างชั้นกำลังและระนาบกราวด์ยังคงมากเกินไป

หากความต้องการด้านต้นทุนเป็นอย่างแรก ทางเลือกสองทางต่อไปนี้สำหรับกระดาน 4 ชั้นแบบดั้งเดิมสามารถพิจารณาได้ทั้งสองอย่างนี้สามารถปรับปรุงประสิทธิภาพการลด EMI ได้ แต่เหมาะสำหรับกรณีที่ความหนาแน่นของส่วนประกอบบนบอร์ดต่ำพอและมีพื้นที่เพียงพอรอบๆ ส่วนประกอบ (เพื่อวางการเคลือบทองแดงที่จำเป็นสำหรับแหล่งจ่ายไฟ)

ประการแรกคือรูปแบบที่ต้องการชั้นนอกของ PCB เป็นชั้นทั้งหมดและสองชั้นตรงกลางเป็นชั้นสัญญาณ / พลังงานแหล่งจ่ายไฟบนชั้นสัญญาณถูกกำหนดเส้นทางด้วยเส้นกว้าง ซึ่งทำให้อิมพีแดนซ์พาธของกระแสไฟต่ำและอิมพีแดนซ์ของพาธไมโครสตริปสัญญาณต่ำจากมุมมองของการควบคุม EMI นี่คือโครงสร้าง PCB 4 ชั้นที่ดีที่สุดในรูปแบบที่สอง ชั้นนอกทำหน้าที่ส่งกำลังและสายดิน และชั้นที่สองตรงกลางทำหน้าที่ส่งสัญญาณเมื่อเทียบกับบอร์ด 4 ชั้นแบบดั้งเดิม การปรับปรุงโครงร่างนี้มีขนาดเล็กลง และอิมพีแดนซ์ระหว่างชั้นไม่ดีเท่าบอร์ด 4 ชั้นแบบดั้งเดิม

หากต้องควบคุมอิมพีแดนซ์ของการเดินสาย โครงร่างการซ้อนด้านบนควรระมัดระวังอย่างยิ่งในการวางสายไฟใต้เกาะทองแดงของแหล่งจ่ายไฟและสายดินนอกจากนี้ ควรเชื่อมต่อเกาะทองแดงบนแหล่งจ่ายไฟหรือชั้นชั้นให้มากที่สุดเพื่อให้แน่ใจว่ามีการเชื่อมต่อระหว่าง DC และความถี่ต่ำ

จาน 6 ชั้น

หากความหนาแน่นของส่วนประกอบบนกระดาน 4 ชั้นมีมาก แผ่น 6 ชั้นจะดีกว่าอย่างไรก็ตาม เอฟเฟกต์การป้องกันของโครงร่างการซ้อนบางส่วนในการออกแบบบอร์ด 6 ชั้นนั้นไม่ดีพอ และสัญญาณชั่วคราวของพาวเวอร์บัสก็ไม่ลดลงมีตัวอย่างสองตัวอย่างที่กล่าวถึงด้านล่าง

ในกรณีแรก แหล่งจ่ายไฟและกราวด์จะอยู่ในชั้นที่สองและห้าตามลำดับเนื่องจากความต้านทานสูงของแหล่งจ่ายไฟที่หุ้มด้วยทองแดง การควบคุมการแผ่รังสี EMI ในโหมดทั่วไปจึงไม่เอื้ออำนวยอย่างไรก็ตาม จากมุมมองของการควบคุมอิมพีแดนซ์ของสัญญาณ วิธีนี้ถือว่าถูกต้องมาก

ในตัวอย่างที่สอง แหล่งจ่ายไฟและกราวด์จะอยู่ในชั้นที่สามและสี่ตามลำดับการออกแบบนี้ช่วยแก้ปัญหาของอิมพีแดนซ์หุ้มทองแดงของแหล่งจ่ายไฟเนื่องจากประสิทธิภาพการป้องกันแม่เหล็กไฟฟ้าต่ำของเลเยอร์ 1 และเลเยอร์ 6 EMI ของโหมดดิฟเฟอเรนเชียลจึงเพิ่มขึ้นหากจำนวนสายสัญญาณที่ชั้นนอกทั้งสองมีค่าน้อยที่สุดและความยาวของเส้นสั้นมาก (น้อยกว่า 1/20 ของความยาวคลื่นฮาร์มอนิกสูงสุดของสัญญาณ) การออกแบบสามารถแก้ปัญหาของโหมดดิฟเฟอเรนเชียล EMI ได้ผลลัพธ์แสดงให้เห็นว่าการยับยั้ง EMI ในโหมดดิฟเฟอเรนเชียลนั้นดีเป็นพิเศษเมื่อชั้นนอกเต็มไปด้วยทองแดงและพื้นที่หุ้มทองแดงมีการต่อสายดิน (ทุกๆ 1 / 20 ช่วงความยาวคลื่น)ดังกล่าวข้างต้นจะต้องวางทองแดง

เวลาโพสต์: ก.ค.-29-2563